在山鋼永鋒臨港智能工廠,載有30噸鋼卷的無人行車沿著軌道無聲滑行,倉儲智能系統宛如一位經驗豐富的“老調度”,根據標識信息和存放規則,為鋼卷安排合適的“住處”。這一復雜有序的調度實踐,僅通過一塊智能調度大屏即可實現。與此同時,過去需要30名天車工輪班值守的倉庫,如今只需3名員工在中控室監控,庫存準確率卻從89%顯著提升至100%。

上述場景只是山鋼永鋒臨港智能工廠的一角。為進一步鞏固和擴大智能化轉型成果,山鋼永鋒臨港以創建全流程智能工廠為契機,大力推動數字化轉型和智能化建設。2021年,該公司工業互聯網平臺及數十個智能應用隨著項目投產同步上線,同年11月,山鋼永鋒臨港公司評為“山東省全流程智能工廠”,2024年12月被評為優特鋼全流程卓越級智能工廠,2025年4月通過國家級智能制造示范工廠揭榜項目驗收。過程中,山鋼永鋒臨港明確以全流程工業互聯網平臺為數字底座,實現數據的統一采集、存儲與應用,徹底消除“數據孤島”現象,橫向貫通生產制造與企業經營全流程,實現從原料進廠、倉儲管理、加工生產到成品出廠的全流程可視化管控。同時,著力打造“工業大腦”。歷經數年努力,山鋼永鋒臨港成為行業首個基于統一平臺的全流程智能工廠。

建設理念——

“業務驅動”邏輯貫穿始終

在智能工廠打造過程中,“業務驅動”是貫穿始終的核心邏輯,具體可拆解為3個關鍵維度。

永鋒臨港智控中心

以價值落地為驅動,引領業務“主動擁抱”數字化轉型。IT(信息技術)與OT(運營技術)的融合是智能工廠的技術基礎,但融合的關鍵不在IT端的“單向輸出”,而在OT端的“主動接納”。

生產車間的工程師、操作工等一線人員,是技術落地“最后一公里”的執行者。只有當他們切實感受到智能化技術能解決實際問題,比如用AI視覺檢測替代人工質檢提升效率、靠智能排程系統優化生產節奏降低能耗,才能從“被動接受”轉為“主動探索”。

以流程再造為錨點,通過數字化支撐業務變革及崗位職能重塑。在傳統業務流程中,“訂單—排產—采購—生產—質檢—交付”各環節普遍會存在“信息孤島”現象。而智能化轉型通過數據打通各環節,構建“端到端”的協同流程。例如,根據生產計劃、庫存情況,推導出物料需求,進而制訂運輸計劃、采購計劃,實現全流程的動態優化。

同時,隨著流程重構,崗位的核心價值也在悄然發生變化?!霸?,我們點檢人員的主要工作就是定時記錄設備的各項參數,日復一日。如今,智能應用自動采集著設備的運行數據,我們基于實時信息分析設備健康狀況,判斷潛在故障并觸發維修流程,逐步從‘執行者’升級為‘決策者’?!币晃稽c檢人員說。

以組織協同為保障,促進OT部門與IT部門雙循環、互驅動、共發展。智能工廠涉及供銷、品質保證、動力能源、生產計劃、安全環保、煉鐵、煉鋼、軋鋼等多個業務廠部,若“各管一段”,很容易出現落地功能與業務需求錯位的問題。為此,山鋼永鋒臨港通過設置跨部門項目組來打破壁壘。各小組均由業務主管擔任組長、精益骨干深度參與,各業務廠部提出痛點及需求,精益骨干評估需求并輸出業務解決方案,多方重新審視業務邏輯,達成一致后由IT部門進行技術方案的設計和落地。這種協同方式確保了智能化轉型與業務發展同頻共振。

永鋒臨港平臺架構

全新架構——

“一個平臺+三個一體化”

行業普遍采用基于ISA95的傳統智能制造架構,這就導致了縱向數據衰減與橫向數據孤島兩大難題,制約企業智能化發展。山鋼永鋒臨港明確了定位——“業務無斷點,數據不落地”,建設一個覆蓋料場、煉鐵、煉鋼、軋鋼、能源、物流、成本、設備、安環、計劃調度等所有生產經營環節的綜合智能工廠。

項目團隊大膽創新,在行業內率先實踐“一個平臺+三個一體化”的新型智能制造架構。以工業互聯網平臺為數字基石,圍繞鐵區一體化、鋼軋一體化、管控一體化3條價值創造主線,對IaaS層(基礎設施層)、PaaS層(技術引擎層)、SaaS層(應用層)進行一體化深度開發,形成了一套高效、靈活且可擴展的體系。

三層級體系層層遞進,互為支撐與依賴。IaaS層是“地基”(“一云+六網”),為上層的PaaS和SaaS提供穩定、可靠的硬件資源和基礎設施服務,PaaS層(集成了數據平臺、交互式分析、混合集成平臺、物聯網、工業組態等技術能力)是連接IaaS層基礎設施與SaaS層應用服務的橋梁,將底層的資源能力轉化為可被應用調用的技術工具,讓SaaS層(涵蓋企業全流程工序與部門業務的4000余個工業模型及功能模塊)的應用開發和運行更加高效。SaaS層作為面向用戶的最上層,直接依托PaaS層提供的技術和平臺能力來構建和運行具體應用程序。同時,其產生的業務數據又會回流到PaaS層進行處理分析,形成數據閉環。用戶通過使用SaaS層的應用程序,間接獲得了PaaS層和IaaS層的支撐,三層協同工作,共同完成從資源供給到數據處理再到價值輸出的全流程。

這種分層架構既實現了各層功能的專業化分工,又通過緊密的協作關系確保了整個工業互聯網平臺的高效運轉。這一架構系統成功接入4.2萬臺工序設備,實時采集并處理42萬余個數據點,真正實現全流程生產要素與過程的數字化無縫連接。

為進一步提升管理效能,山鋼永鋒臨港打造了智控中心,整合生產調度、物流管理、能源監控、設備運維、安全防護等37個關鍵崗位職能,決策流程縮短50%,實現公司級協同調度與遠程操作的有機統一,有效提升生產運營效率與應急響應能力。

應用場景——

以“線模型”+“線應用”實現全局最優

針對鋼鐵生產工序復雜、約束條件多、生產節拍緊湊等行業特性,山鋼永鋒臨港創新提出以時間、溫度、成分、重量等關鍵要素為管控主線的“線模型”和“線應用”體系,構建起全流程動態管控的智能化生產體系。

鐵鋼界面作為鋼鐵生產流程中“煉鐵—煉鋼”的關鍵銜接環節,是典型的“動態強耦合”場景——高爐出鐵、鐵水運輸、煉鋼接鐵3個環節環環相扣,任何一個節點的延遲或參數偏差,都可能引發連鎖反應,如鐵水溫降超標導致煉鋼能耗激增、轉爐等待鐵水造成產能閑置等。

山鋼永鋒臨港通過“設備感知—數據貫通—智能調度”的閉環設計實現鐵鋼界面的全流程動態協同。據統計,實施鐵鋼界面協同優化后,鐵水運輸效率提升25%,溫降損失減少18%,顯著降低能源消耗與生產成本。

煉鋼內部協同涉及轉爐吹煉、LF/RH精煉、連鑄等多工序的環環相扣,其協同難點是實現“動態多約束條件下的全局平衡”,如轉爐吹煉追求“快速脫碳升溫”,時間相對剛性;精煉工序需精準調控成分與溫度,時間彈性大,若鋼水成分波動,可能臨時延長處理時間;連鑄則依賴“穩定拉速”,節奏受結晶器液位、鑄坯冷卻強度等約束,一旦中斷需重新建立穩定狀態。這種“剛性工序與彈性工序的混搭”,極易導致節奏錯位。

山鋼永鋒臨港的煉鋼智能應用程序通過智能算法實時計算、診斷各工序生產節奏,一旦出現生產瓶頸,系統立即發出預警,并提供有針對性的解決方案,實現生產節奏的精準預測與動態調節。山鋼永鋒臨港通過持續優化各工序銜接流程,煉鋼生產周期平均縮短12%,生產穩定性與連續性得到大幅改善。

鑄軋協同作為連接連鑄與軋鋼環節的核心紐帶,不僅是保障生產連續、高效、低成本的技術手段,還是實現精細化管理的核心能力。從工藝節奏來看,連鑄的“間歇式出坯”與軋鋼的“連續化軋制”存在天然矛盾。連鑄機受結晶器冷卻、拉速調整等限制,出坯間隔會出現分鐘級的波動,而軋機需穩定的來料節奏。數據貫通的實時性與準確性是另一重壁壘,尤其對于方坯,噴碼常被氧化鐵皮覆蓋,導致鋼坯跟蹤信息混亂。這種“數據跑不過鋼坯”的現象,使得軋鋼難以提前調整工藝參數,質量追溯只能“事后補救”。

針對此類問題,永鋒臨港依托一體化計劃排產系統,結合鋼坯生產與軋制需求,動態預測、調整各工序作業時間,確保鑄坯與軋鋼工序緊密匹配。同時,借助鋼坯跟蹤技術,實現鋼坯定尺動態優化與鑄軋信息的高效傳遞,有效縮短鋼坯調整周期、降低單耗,提高定重坯占比與定尺率。數據顯示,鑄軋界面協同優化后,鋼坯單耗降低 8%,定尺率提升至98%。

永鋒臨港的“線模型”與“線應用”體系,核心價值不僅在于技術工具的應用,還在于通過數據驅動實現生產范式的根本轉變——從“經驗依賴”轉向“數據智能”、從局部優化轉向全局最優。

展望未來——

由全面數字化邁向深度智能化

山鋼永鋒臨港深刻認識到,面對人工智能浪潮,必須以AI場景落地為核心,推動業務創新升級。

在實踐中,山鋼永鋒臨港堅持“兩條腿走路”策略:一方面,持續完善核心業務系統,通過流程固化與規則沉淀,提升業務運行效率與透明度;另一方面,積極探索AI技術應用,在實踐中提升業務與IT團隊能力。

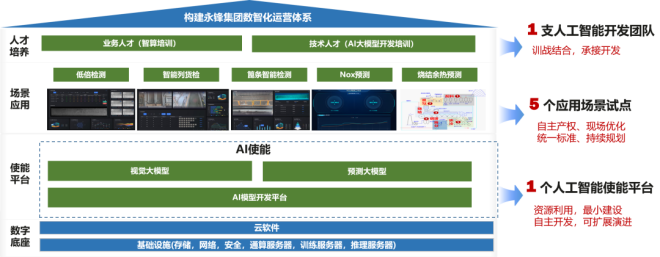

臨港基地AI實踐

以煉鋼生產為例,傳統煉鋼工藝面臨諸多痛點:工藝參數固化難以適應工況變化,脫磷/脫硫效率不穩定,造成鋼鐵料損失與產品性能波動;生產高度依賴操作工經驗,在同一工況下冶煉結果離散度高,小批量多品種生產時參數調取效率低、試錯成本高。在智能化轉型過程中,項目團隊還面臨多源數據融合與特征提取難題、終點命中率與副槍依賴性的矛盾。

為攻克這些技術難關,項目團隊經過努力,成功搭建兩大核心模型。一是多模態吹煉異常預測模型。該模型基于混合神經網絡架構,實現火焰圖像、煙氣成分、音頻強度、工藝參數等多模態數據的自動特征提取與深度融合;開發“微征兆”檢測算法,提前3分鐘~ 5分鐘預判噴濺、返干等異常情況,并實現加料與氧槍系統聯動,實現吹煉過程的動態智能控制。二是轉爐終點智能預測模型。該模型可精準預測終點溫度、碳含量等關鍵指標,智能推薦最佳停吹時機,將轉爐終點碳溫雙命中精度提升至92%、副槍使用頻次減少40%,顯著提高煉鋼生產效率與產品質量穩定性。

展望未來,山鋼永鋒臨港將堅定不移地推進以數據和AI為核心的長期戰略,聚焦提升產線能力,優化產品結構,提高生產效率,提高經營決策水平,加速從“數據積累”向“價值創造”跨越。(李傳永 吳則勇)