制造業轉型升級不僅關系到中國經濟的可持續發展,更關乎中國在全球產業鏈中的地位和競爭力?!笆奈濉币巹澆莅柑岢?,迎接數字時代,激活數據要素潛能,推進網絡強國建設,加快建設數字經濟、數字社會、數字政府,以數字化轉型整體驅動生產方式、生活方式和治理方式變革。在這一背景下傳統產業特別是鋼鐵行業這一國民經濟支柱產業的數字化升級,已成為推動產業高質量發展、實現新舊動能轉換的關鍵環節。

中冶京誠數字科技(北京)有限公司(以下簡稱“中冶京誠數科公司”)作為中冶京誠全資子公司,始終秉持以數智賦能產業升級的初心,深耕工業數字化轉型領域,聚焦智能制造、綠色低碳及智慧城市三大方向,致力于通過數字化技術賦能傳統產業升級,構建智能高效、綠色低碳的產業新生態。該公司通過構建“戰略-數據-場景-技術-組織”五位一體實施體系,打造從工業互聯網平臺到AI模型、大模型應用的全鏈條解決方案,賦能鋼鐵工業實現從“經驗驅動”到“數據+模型雙驅動”的智造革命,為長流程工業數字化轉型提供可復制路徑。

精準把握產業升級難點

鋼鐵行業作為重工業核心領域,存在顯著的行業特點。首先是工序繁多,全生產流程包含10個以上主要環節,且每個環節又細分多個子工序;其次是設備繁多,單廠需數千臺關鍵設備協同運作,設備類型差異大、運行環境復雜,維護難度高;再者是生產過程復雜,涉及高溫、高壓、多相反應等復雜物理化學變化,生產參數波動易引發連鎖反應;最后是反應鏈條長,從原料進廠到成品出廠,全流程基本需要數天到數周時間。行業當前普遍存在六大核心痛點:協同難,生產調度主要依賴人工經驗協調;優化難,煉鋼和軋鋼產能不匹配,易造成資源浪費;溯源難,質量問題追溯耗時長,往往超過8小時甚至一周;預測難,設備故障預測準確率不足60%,關鍵設備突發故障易導致生產線停機;決策慢,生產數據分散滯后,管理決策響應慢;效率低,部分環節仍依賴人工,效率低、誤差多。這些痛點嚴重制約了鋼鐵企業的高質量發展。

針對行業特點與痛點,中冶京誠數科公司總結形成一套科學的數字化轉型實施策略。一是戰略引領,推動企業高層共識,由“一把手”牽頭成立數字化轉型專項小組,明確轉型目標與路徑;二是數據筑基,搭建統一數據平臺,通過數據清洗、標準化處理保障數據質量,同時建立數據安全管控機制;三是場景驅動,優先落地質量追溯、設備故障預警等高價值易落地場景,實現快速上線、迭代;四是技術融合,結合實時數據處理、AI算法與大模型技術,打造貼合鋼鐵實時性需求的技術體系;五是組織變更,打破部門壁壘,組建跨IT、OT、工藝與管理的聯合專家團隊,確保技術方案與生產實際深度結合。

打造專業化數字底座

作為工業數字化集成商,中冶京誠數科公司以“聚焦專業領域、深化外部合作”作為核心理念,專注邊緣側數據采集、智能終端部署及企業上層應用開發等優勢領域,覆蓋質量、能源管理等多類場景,成功實現從單純大數據平臺向工業互聯網平臺的升級。在數據中臺和智能平臺的底層建設中,構建湖倉一體化數據平臺,實現數據湖與數據倉庫的優勢融合,滿足鋼鐵行業海量數據存儲與高效分析需求。

為實現鋼鐵生產全流程數據的采、傳、存、用閉環,中冶京誠數科公司設計了分層分類的工廠基礎數據流架構。在終端設備數據接入方面,秒級數據經網關進入資源IOT平臺并通過Kafka匯入數據平臺,毫秒級數據由高速采集程序處理后通過Kafka直接進入平臺;高頻數據以采集打包方式接入;在存量系統IT部門層面,工廠二級系統、檢化驗、ERP、計量等IT系統則通過自研統一技術平臺接入,借助CDC或OGG從底層數據庫提取數據;AI中臺與數據中臺直接對接,基于全量數據構建質量、能源、工藝相關應用。

構建全流程質量管控

在眾多數字化應用中,鋼鐵行業質量應用產品極具代表性。其設計思路圍繞四方面展開:一是構建全流程監控,覆蓋原料進廠、鐵前、鐵水、煉鋼、軋鋼、成品出廠全鏈路,實現質量管理從事后管控轉變為事中與事前;二是進行數據分層,按原料層、過程層、成品層對質量數據分類管理,確保數據邏輯清晰;三是全量數據集成,通過一個入口和主線實現全流程質量數據跟蹤,無需切換多系統;四是質量閉環管理,通過數據采集、聚合、分析、反饋形成管理閉環,推動持續改進。

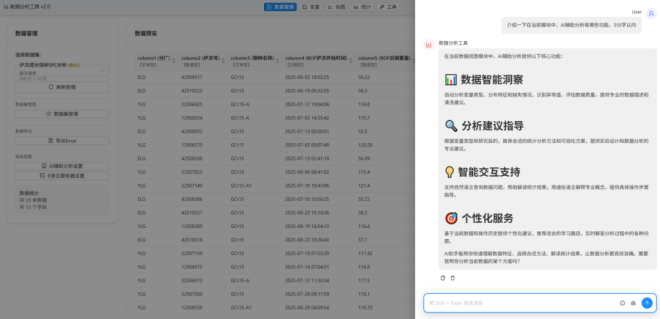

該質量應用的核心功能分為跟蹤平臺、質量診斷平臺、質量追溯平臺、質量分析平臺、反饋平臺五大塊:跟蹤平臺,負責生產過程實時監控和風險預警,強化事中管理;質量診斷平臺,進行產成品質量等級識別,實現質量精細化管理;質量追溯平臺,可全面復現生產過程,實現質量風險根源有據可查;質量分析平臺,結合分析工具和場景化分析,探查全流程指標體系內在特征,構建質量分析知識庫;反饋平臺,將跟蹤、診斷、分析結果反饋回一線指導生產,最終實現PDCA循環。同時,質量應用還設計了多類典型界面,包括實時監控、鋼軋過程質量評估與分析、匯總數據形成的質量看板和質量駕駛艙等。

賦能鋼鐵全流程智能化

中冶京誠數科公司目前已構建了大量人工智能模型,支撐60+場景應用,覆蓋鐵鋼軋全流程,從原料進廠、軋鋼到成品出廠均有涉。其中,生產物流跟蹤和生產質量檢測基本基于CV模型,生產質量預測則基本基于數據模型,有效提升生產穩定性與質量管控效率。當前,該公司正積極推進大模型應用探索,聚焦智能協同調度與跨工序質量管控兩大核心場景,通過多模態數據融合、知識圖譜增強與聯邦學習等技術,在保障數據精準的前提下持續提升模型能力。同時,在集團內部推進數據治理和大模型應用工作,并作為集成商向用戶推廣相關平臺。

通過上述實踐,中冶京誠數科公司旨在以全流程協同優化打破工序壁壘、提升生產效率;以跨工序質量預測與閉環控制實現質量主動防御;推動企業從經驗驅動轉向數據與模型雙驅動,實現精準決策;同時借助大模型輔助新材料、新工藝研發,大幅縮減研發時間。目前,中冶京誠數科公司的鋼鐵行業數字化轉型實踐已在多家企業落地見效,未來將持續深耕智能制造應用場景,以創新技術為推動傳統鋼鐵產業數字化轉型注入強勁動力。