近日,由中冶京誠工程技術有限公司所屬的全資子公司,中冶京誠數字科技(北京)有限公司(以下簡稱“京誠數科公司”)承接的北京市科學技術委員會“內蒙包頭鋁加工行業質量大數據分析系統改造傳統產業示范”課題,在包頭華北鋁業科技有限公司建設并推廣。項目依托高效智能的數據中臺整合工廠一級數據與MES系統數據,深度挖掘數據價值,為鋁加工行業智能制造升級提供了可復制的技術范本。

針對包頭華鋁工廠內多源數據分散、分析效率低下的生產痛點,京誠數科公司技術團隊與現場業務人員展開深度協作,調研生產全流程業務邏輯,結合鋁加工核心工藝精準篩選關鍵數據點位,通過四大核心建設破解行業數據難題,打造鋁加工智能分析新范式。

01 構建全量數據中樞,打破行業數據孤島

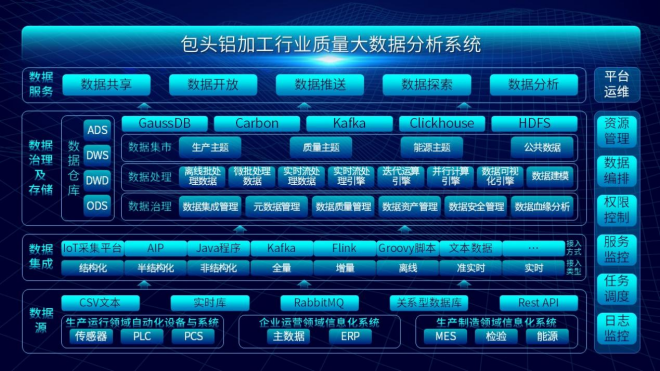

項目核心亮點在于建成高性能數據中臺,全面打通工廠ERP、MES、設備管理等系統數據壁壘。該中臺支持多來源、多存儲形式數據的全量實時匯聚,經標準化處理后實現統一存儲與安全管控,徹底消除“數據孤島”現象,實現工廠全工序生產數據秒級實時同步至數據中臺,為后續分析應用筑牢數據根基。

02 搭建四維追溯體系,質量管控精準提效

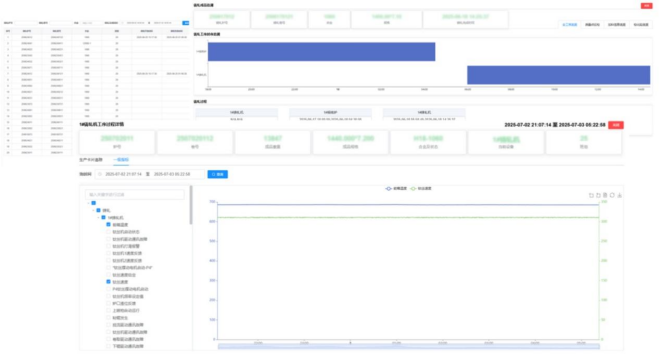

基于數據中臺采集的鑄軋生產全量數據,技術團隊開發數據追溯模塊,搭建“時間—點巡檢—加料—檢化驗”四維追溯體系,使生產異常排查效率提升90%。時間維度可按生產流程依次回溯各工序節點生產詳情;點巡檢追溯依托全工序點巡檢結果快速定位異常工序節點;加料追溯實現物料全流程加料信息回溯;檢化驗追溯能夠以成分、性能檢化驗結果為主線呈現全流程檢驗數據分布。

03 熔煉溫控智能記錄,工藝合規有據可依

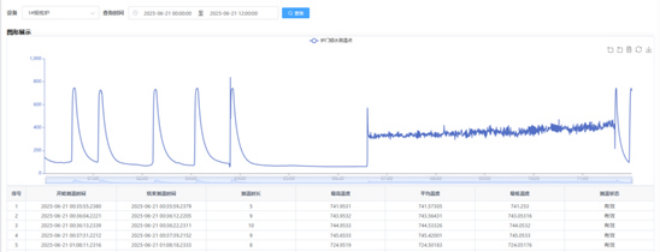

針對鑄軋熔煉核心工序,技術團隊定制開發熔煉爐測溫記錄模塊。系統實時監控每臺熔煉爐鋁液溫度曲線變化,當溫度曲線滿足工藝要求的有效測溫條件時,自動記錄測溫溫度與時長,為熔煉爐溫度相關生產質量問題的事后分析提供了精準數據支撐,助力工藝優化有據可依。

04 工藝異常智能預警,風險防控前置管控

技術團隊同步開發了工藝參數告警模塊,通過采集用戶配置的工藝參數告警規則,實時監控關鍵參數變化。當參數偏離標準閾值時,系統立即觸發告警并推送至相關負責人,降低工藝參數異常情況從產生到發現的時間間隔,協助更快處理異常,有效減少生產異常帶來的損失。

本次包頭華鋁大數據分析系統的成功實施,是京誠數科公司在有色金屬智能制造領域的又一次突破。未來,公司將持續深耕智能制造應用場景,深化包頭地區鋁加工大數據應用推廣,構建具有行業特色的有色金屬加工大數據分析體系,為推動傳統制造業數字化轉型注入強勁動力。